プリント基板の進化と未来展望

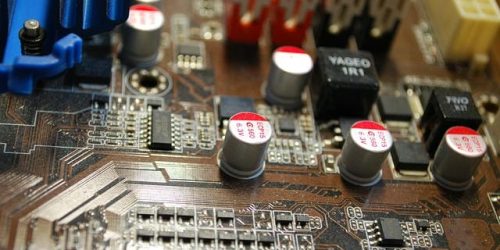

電子機器の基本的な構成要素の一つにプリント基板が存在する。これは、電子回路を構成するための基盤であり、様々な電子部品を取り付けるための平面と配線を持つ。一般的な電子機器、たとえばスマートフォンやパソコン、さらには家庭用電化製品などには、必ずといってよいほどプリント基板が使用されている。基板の中心的な役割は、各種の電子部品を効率良く配置し、配線を通じて相互に接続することである。基本的に、基板は絶縁性の材料で出来ており、上面や下面に銅が薄くコーティングされている。

この構造によって、銅パターンが配線の役割を果たす。そして、様々な形状やサイズの穴が開いており、部品のリード線が基板に接続できるようになっている。プリント基板を製造するための工程は、設計、製造、組立、検査といった多くのステップを含む。まず、設計段階では、専門のソフトウェアを使用して電子回路図が作成され、その後基板レイアウトが行われる。この段階で重要なのは、配線の密度や部品配置、さらに放熱や信号の干渉を考慮した設計を行うことである。

次に、製造段階においては、設計データを基にしたフォトリソグラフィー技術を使い、基板上に銅パターンを形成する。第一に、基板に感光性の材料を塗布し、その上に設計データを用いたマスクを乗せて露光する。次に、現像を行い、不要な部分を除去することで、基盤の電気的配線が形成される。そして、基板はエッチングと呼ばれる過程を通じて不必要な銅を溶かし取り去る。こうして初歩的な基板が完成する。

組立工程では、プリント基板に各種の電子部品を取り付ける。この工程には一般的に手作業と自動化が組み合わさる。表面実装技術を用いる場合、部品は基板の表面に直接はんだ付けされる。一方、従来型のスルーホール型部品の場合は、部品を挿入した後、基板の裏側ではんだを付ける。基板上の部品の座標精度やはんだ付けの品質は、最終製品の信頼性に大きな影響をもたらす。

最後の検査工程では、完成した基板が正常に機能するかどうかを評価する。自動化された光学検査や、電気的テスト、さらには熱試験などが行われ、機器の各部分が予想通りに動作するか確認される。この段階で問題が見つかれば、修正を行い、再度検査に回されることもある。製造を行うメーカーは、基板の種類や用途によってさまざまな技術やプロセスを持つ。特に、高度な機能や小型化が求められる最新の電子機器向けには、高密度実装基板や多層基板と呼ばれる複雑な構造のものが使用される。

多層基板は、数層の絶縁層に挟まれた様々な銅層から成り立っており、これによって縦方向にも配線を行うことが可能になる。また、環境問題への配慮から、基板製造の材料やプロセスも進化してきている。鉛を含まない半田を用いることや、リサイクル可能な材料の採用が進んでいる。このように、各メーカーは新しい技術導入によって競争力を高め、環境への配慮を両立させつつある。最近では、IoTデバイスなどの増加に伴い、特殊な機能を持ったプリント基板の需要も高まっている。

たとえば、センサーや無線通信モジュールを内蔵した基板など、新たな機能を持つプリント基板が求められている。このような基板は、寸法やコストに加え、製造時間の短縮といった要求にも応えることが求められている。製造現場でも、迅速なプロトタイピングが可能な技術や、柔軟性の高い生産ラインの設計が重要になる。プリント基板の製造プロセスそのものも、将来に向けて進化を続ける。例えば、人工知能を用いた設計支援ツールが開発されており、設計者がより効率よく精度の高い基板を作成できるようになってきている。

また、製造装置においても、新素材や新しい加工技術が導入され、単に基板を作成するだけでなく、さらに高度な機能を持った製品作りに貢献している。将来的には、ナノテクノロジーの発展により、さらに小型で高性能なプリント基板が登場することが期待される。これにより、電子機器はますます軽量かつ高機能化し、これまで想像もできなかった新しい用途が生まれる可能性がある。このように、プリント基板は電子機器において重要不可欠な存在であり、その技術や市場も常に進化している。メーカーが求められる技術やノウハウも多様化しており、競争が激化する中での持続的なイノベーションが期待されている。

応用の広いプリント基板の技術は、私たちの生活や仕事のあらゆる領域においてさらなる進展を促す鍵となることは間違いない。プリント基板は、電子機器の基本的な構成要素であり、電子部品を効率的に配置し、配線を通じて相互に接続する役割を果たしている。その製造プロセスには、設計、製造、組立、検査といった複数のステップが含まれ、設計段階では電子回路図を基に配線や部品配置を最適化することが求められる。製造段階では、フォトリソグラフィー技術を使って銅パターンを形成し、その後エッチングによって不必要な銅を除去する。組立工程では、電子部品をプリント基板に取り付ける作業が行われ、表面実装技術やスルーホール型部品が利用される。

最終的な検査では、完成した基板が正常に機能するかを確認し、問題があれば修正が行われる。近年、高度な機能や小型化が求められる電子機器のために、高密度実装基板や多層基板が使用されることが増えている。また、環境への配慮から、リサイクル可能な材料や鉛不使用の半田など、新しい技術やプロセスの導入が進んでいる。特にIoTデバイスの増加に伴い、センサーや無線通信モジュールを内蔵した特殊な基板が求められ、製造現場での迅速なプロトタイピングや柔軟な生産ラインの設計が重要視されている。将来的には、人工知能を利用した設計支援ツールや新素材、新加工技術が登場し、ますます複雑で高機能な基板が製造されることが期待される。

ナノテクノロジーの発展により、さらに小型で高性能な基板が現れることで、電子機器の軽量化や多様な用途が実現する可能性がある。このように、プリント基板は電子機器に欠かせない存在で、その技術は常に進化している。各メーカーは持続的なイノベーションを追求し、技術やノウハウを多様化させており、これによって私たちの生活や仕事にさらなる進展をもたらすことが期待される。